Comment choisir un cardan agricole : guide complet pour trouver le modèle idéal

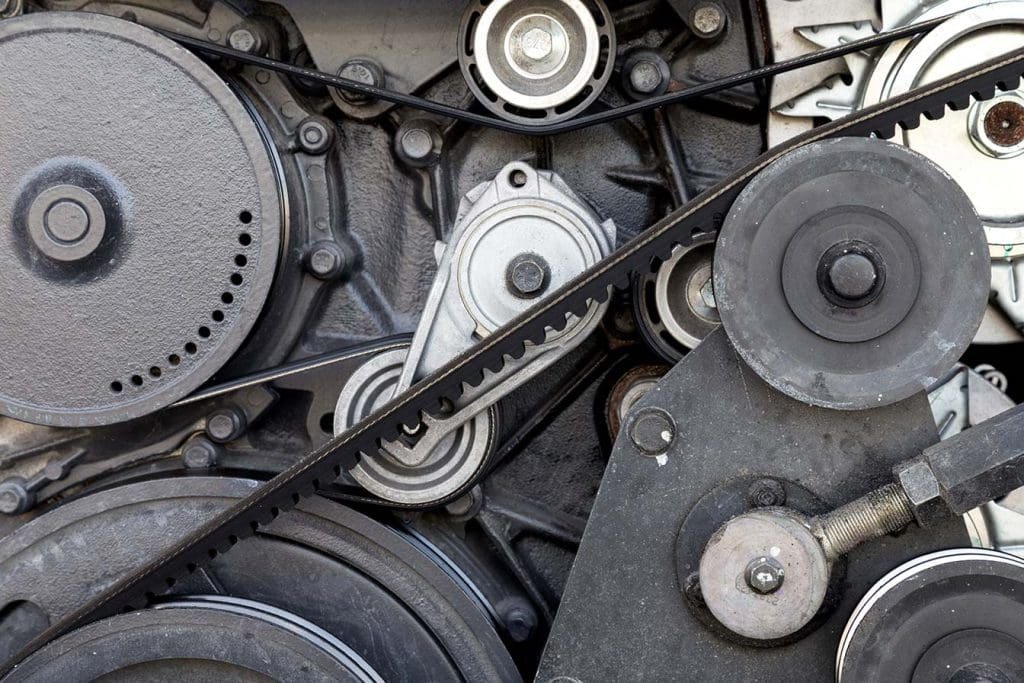

Pourquoi bien choisir un cardan agricole est crucial Acheter un cardan agricole impose de trouver une pièce parfaitement adaptée. Pour des conseils pratiques, consultez notre guide « Comment mesurer un cardan agricole ? ». Ce choix va bien au-delà de la simple question technique : il conditionne directement l’efficacité de votre matériel, la qualité de votre travail et la longévité de vos équipements. En tant qu’élément intermédiaire entre le tracteur et les outils agricoles, le cardan joue un rôle central, permettant à votre matériel de déployer toute sa puissance avec souplesse et fluidité. Imaginez-vous en plein champ, prêt pour une journée de travail intense avec un broyeur, une herse rotative ou un épandeur. Si le cardan n’est pas parfaitement adapté ou dimensionné, votre journée peut rapidement se transformer en une série de réparations coûteuses. Cet article vise à détailler pourquoi et comment faire le meilleur choix possible. Le rôle essentiel du cardan agricole Le cardan agricole est bien plus qu’un simple composant mécanique : c’est le pivot fonctionnel qui assure la continuité du transfert d’énergie entre le tracteur et l’outil agricole, même dans des conditions de travail exigeantes. Pour approfondir ce sujet, découvrez notre article « Quel cardan agricole choisir ? ». Lorsqu’un outil agricole, comme une herse rotative ou un broyeur, est utilisé sur un terrain accidenté, des variations importantes dans l’alignement des axes entre le tracteur et l’outil peuvent survenir. Ces variations provoquent des forces mécaniques supplémentaires, qui peuvent entraîner des à-coups, une usure prématurée des composants ou même des pannes coûteuses. Le cardan absorbe ces mouvements imprévus grâce à ses croisillons et tubes télescopiques, garantissant une transmission stable de la puissance sans interruption. Un autre aspect essentiel du cardan est sa capacité à maintenir une rotation constante, même lorsque des fluctuations surviennent dans les angles d’alignement. Pour identifier et résoudre les problèmes potentiels, référez-vous à notre guide « Comment diagnostiquer et résoudre les problèmes courants sur les cardans agricoles ». Outre son rôle dans la transmission de puissance, le cardan agricole joue également un rôle crucial dans la sécurité des opérations. Les cardans modernes intègrent des dispositifs de protection tels que des roues libres, des limiteurs de couple et des carters de protection, qui minimisent les risques d’accidents tout en prolongeant la durée de vie des équipements. Les critères essentiels pour choisir un cardan agricole Choisir un cardan agricole n’est pas une tâche anodine. Ce choix repose sur des critères techniques précis et déterminants pour garantir une performance optimale, une sécurité renforcée et une longévité accrue de votre matériel. Voici les éléments fondamentaux à prendre en compte pour sélectionner le cardan idéal, adapté à vos besoins spécifiques. Compatibilité avec votre matériel agricole La compatibilité entre le cardan, le tracteur et l’outil agricole est le premier critère à considérer. Cette adéquation garantit non seulement une transmission efficace de la puissance, mais également la protection de vos équipements contre les contraintes mécaniques inutiles. Prise de force (PTO) : Vérifiez les dimensions de la prise de force de votre tracteur (diamètre, nombre de cannelures). Les standards les plus courants sont les prises de force 1″3/8 à 6 ou 21 cannelures, ou 1″3/4 à 20 cannelures pour les machines plus puissantes. Puissance requise : Évaluez la puissance de votre outil agricole. Par exemple, un broyeur demandant 50 chevaux nécessite un cardan capable de transmettre cette puissance sans surcharge. Les cardans sont généralement classés par catégories, correspondant à des plages de puissance (catégories 1 à 6). Vitesse de rotation : Les outils agricoles fonctionnent généralement à des vitesses de 540 tr/min ou 1 000 tr/min. Assurez-vous que le cardan est compatible avec la vitesse spécifiée. Exemple pratique : Un épandeur à fumier nécessitant 70 chevaux avec une prise de force de 1″3/8 à 6 cannelures devra être équipé d’un cardan de catégorie 4, conçu pour transmettre une puissance jusqu’à 80 chevaux. Dimensions précises La longueur du cardan est un autre facteur essentiel. Elle doit être ajustée avec précision pour garantir un fonctionnement fluide et éviter les problèmes mécaniques. Longueur en position de travail : Mesurez la distance entre la prise de force du tracteur et celle de l’outil lorsque l’ensemble est en position de travail. Le cardan doit être suffisamment long pour ne pas se désaccoupler et suffisamment court pour éviter la compression excessive des tubes télescopiques. Amplitude de mouvement : Assurez-vous que le cardan peut absorber les variations d’alignement lorsque l’outil est manœuvré ou utilisé sur un terrain accidenté. Problème courant : Un cardan trop long risque de comprimer les croisillons lors des mouvements de l’outil, entraînant des torsions excessives. À l’inverse, un cardan trop court peut se désaccoupler, causant des arrêts imprévus et des dommages aux outils. Type de cardan selon l’utilisation Tous les cardans ne se valent pas, et leur choix dépend étroitement de l’usage auquel ils sont destinés. Voici les principaux types de cardans agricoles et leurs applications : Cardan simple : Idéal pour des travaux standards comme la tonte ou le labour léger. Avantage : Simplicité et coût abordable. Cardan homocinétique : Conçu pour travailler avec de grands angles (jusqu’à 80°) sans perte d’efficacité, notamment pour les herses rotatives ou presses à balles. Avantage : Transmission fluide même sous des contraintes d’angle importantes. Cardan grand angle : Parfait pour des outils nécessitant des mouvements constants et complexes, comme les épandeurs ou les broyeurs. Avantage : Réduction des à-coups lors des changements d’angle brusques. Cas pratique : Si vous utilisez un épandeur de lisier sur un terrain vallonné, un cardan grand angle est fortement recommandé pour éviter les interruptions dans la transmission. Type de cardan Avantages Applications courantes Cardan simple – Simplicité et coût abordable– Adapté aux travaux standards– Maintenance facile – Tonte– Travail du sol avec des outils légers– Pulvérisation Cardan homocinétique – Réduction des vibrations– Idéal pour les grands angles de travail– Durabilité accrue – Faucheuses– Herses rotatives– Travaux nécessitant des rotations constantes sous contrainte Cardan à grand angle – Permet de travailler avec de grandes variations d’alignement– Fiabilité même sous des angles

Comment choisir un cardan agricole : guide complet pour trouver le modèle idéal Lire la suite »